国产旋转地质导向钻井系统迈向“自主”之路

来源:中国能源新闻网 时间:2023-08-11 17:18

“钻地游龙”显神威 十年磨钻必锋芒

——国产旋转地质导向钻井系统迈向“自主”之路

赵悦婧

“我们十年就干了这一件事。”“一伙人憋足气只想把这事儿干成,不再受制于人。”

中国石油川庆钻探工程公司钻采工程技术研究院科研工程师冯思恒口中的这件“事”,就是记者眼前的这座长10.5米、高近四层楼的CG STEER旋转地质导向钻井系统(以下简称“CGSTEER旋导系统”)。

“隐秘”于“十里崎岖半里平,一峰才送一峰迎”的四川省绵阳市三台县景福镇,CGSTEER旋导系统的外观并不显眼,其背后十年磨一“钻”的奋斗历程,却造就出“中国制造”的全新样板——

作为页岩气勘探开发必备的关键装备,CGSTEER旋导系统的自主研发运用,一举打破了国际油服公司三十多年形成的市场垄断,填补了我国陆上非常规油气国产旋转地质导向钻井系统的空白。当前,CG STEER旋导系统已在国内工业应用180余口井,作业区域基本覆盖陆上非常规油气区,对油气勘探开发提质增效作用巨大。

近日,CG STEER旋导系统即将开展井下抗175摄氏度高温试验,标志着我国自主研发油气勘探开发关键核心装备正向着型谱系列化、系统智能化方向阔步前进。

屡败屡战

打破国外垄断,填补国内空白

油气资源是我国当前及未来较长时间需要筑牢的能源安全底线。其中,深入推进页岩革命,实现页岩气二次跨越发展被寄予厚望。

据国家能源局公布的数据显示,2022年国内页岩气产量达到240亿立方米,按可采储量计算为世界第一,具有广阔的开发前景。

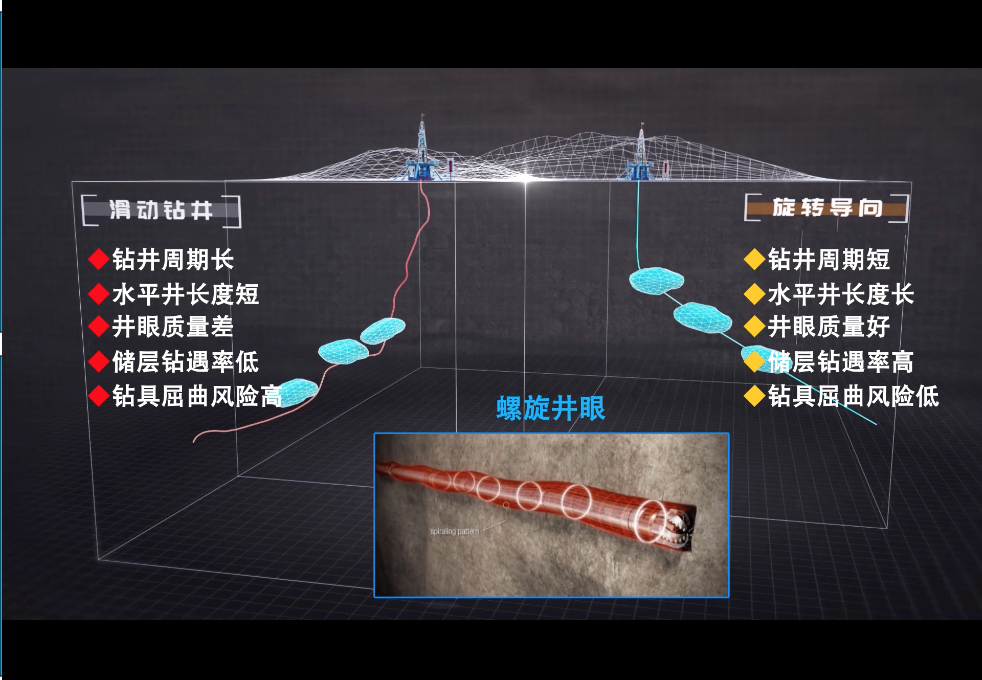

旋转导向钻井系统是业内公认的、代表当今世界钻井技术发展最高水平的自动化技术装备,既是水平井、大位移井的核心利器,又是非常规油气开发的“敲门砖”。

区别于传统定向钻井技术,它革新了导向方式,能够引导钻头按照设计好的轨迹向优质储层段钻进,打破水平段延伸极限,显著减少非生产时效,成倍提高水平井钻井速度、油气采收率和单井产量。

上世纪90年代起,斯伦贝谢、贝克休斯、哈里伯顿三大国际油服公司开始研制旋转导向钻井系统,发展出推靠式、指向式、混合型三种技术思路,经过三十多年的发展,分别形成自己的商业化产品,并形成市场垄断。

中国石油川庆钻探工程公司科技处副处长谢意回忆道:“那是2006年的广安,我们第一次用国外引进的旋导工具打长水平井,打了2000多米,它的优势展现得淋漓尽致。同样一口井,用国外设备打井的时间要比国产设备快一倍。但是他们只租不卖,且租用成本十分高昂。”

为了打破这一局面,经过几年的酝酿,国产旋转地质导向钻井系统的研制征程正式开启。

从2010年成立攻关团队到2013年第一套原理样机推出,虽然多次地面试验证明产品性能良好,具备井下试验条件,但意想不到的事情发生了。

“样机刚下井打了几米,就没有信号了。等把样机拿上来才知道是密封有问题,从头到尾灌满了泥浆,连基本的试验目的都无法达到。三年多的心血,数百万投资,随着一次失败的试验,一次归零。”

遇到问题,就去解决。“永远不迈出这一步,就永远都解决不了。”谢意表示,科研团队前后梳理出380余项需要改进之处,逐一攻破,逐一试验。

屡战屡败,屡败再战。信号的难题刚解决,系统的可靠性问题接踵而至。如若实现产业化应用,CGSTEER旋导系统需要在井下稳定作业200小时才算及格,可当时的平均工作寿命不足20个小时。面对不同井各异的地质情况、工程难度,研究经费寅吃卯粮,如果技术再没有显著突破,项目将面临下马风险。

2015年,国家“十三五”科技重大专项让CGSTEER旋导系统绝处逢生:通过公开竞标,获得油气专项项目《非常规油气钻井关键技术与装备》的巨大支持。

“第一个支持是政策上的,立项代表着你们可以继续干了。第二个支持是经费上的。第三个支持是管理条件上的,中国石油集团总部统筹资源,使我们有了更好的试验场地,具备了更好的验证条件,还有大量专家为项目‘把脉’。”谢意说,参照几位院士提出的建议进行更改后,系统的可靠性大幅提高,高温和造斜率等卡点问题也得到现场指导。

柳暗花明又一村。被倾注了大量心血和智慧的CGSTEER旋导系统终于形成了独立自主的全过程生产保障体系,国产化率达到95%,授权发明专利四十余项,关键核心技术自主可控,填补了我国陆上非常规油气国产旋转地质导向钻井系统的空白。

2021年6月18日,CGSTEER旋导系统最终以综合绩效93.89分通过国家能源局委托、大型油气田及煤层气开发专项实施管理办公室组织的“十三五”项目综合绩效评价验收,获得专家组高度评价。

产学研联动

突破四项技术瓶颈,具备五大性能优势

“我们的钻井就好比探月工程,没有尖端的装备,没有先进的技术,它是无法开展的。强强联合,优势互补,可以说是CGSTEER旋导系统这项尖端装备得以成功研发的一个关键因素。”中国石油川庆钻探工程公司钻采工程技术研究院副院长、总工程师张德军表示,CGSTEER旋导系统的攻关之路离不开产学研的高效、深度融合。

据张德军介绍,之所以说旋转导向代表钻井的最高水平,其一是因为旋转导向可以实现井下智能控制和多参数的地层测量,即通过参数来评价井下地质情况和油气分布情况;其二是旋转导向系统具有良好的操控性,即在井下工作期间仍可根据地面工程师所发出的指令,及时更改空间轨迹,实现自动化作业,在地层中任意方向自主行进。

如此“高精尖”的装备,光靠单一学科、单一团队是无法研制成功的。集机、电、液、测、控为一体的CGSTEER旋导系统,涉及钻井工程、力学、数学、自动化、电子电路、姿态控制、结构力学、材料学、软件、地质力学、泥浆、机械等十多个高精尖专业,技术集成难度大,不借助外力寸步难行。

2009年,中国石油川庆钻探工程公司(以下简称“川庆钻探”)首次与航天科工惯性科技有限公司(以下简称“航天科工三院”)建立联系,了解到对方在国内惯性控制行业处于领先地位,能为研制旋转导向钻井系统提供工具姿态控制、井下工具电路设计与制造、电能/信号传输等领域的专业帮助,而川庆钻探在动态钻柱力学、工程适应性设计与制造方面具有技术优势,双方一拍即合,于2010年起,走上跨地域、跨行业联合研发之路。

2015年,国家“十三五”科技重大专项立项后,在中国石油科技管理部的统筹联络下,中国石油大学(华东)加入课题组,为项目研发注入强大理论支撑。

中国石油川庆钻探、航天科工三院、中国石油大学(华东)以成果共享、产业报国为共同出发点,逐步建立起理论研究--设计思路提出--实验验证的全闭环研发流程,三股力量互为作用,推动CGSTEER旋导系统在闭环中精益求精。

从2016到2019年,课题组对CGSTEER旋导系统的各子系统进行瓶颈和短板攻关,大到如何在2毫米左右厚的非旋转套上集中各种功能模块,如何去除信息储存器中的杂波,小到一颗螺丝放在哪里、如何固定,27组数据如何通过一根线来传递……据中国石油川庆钻探工程技术研究院高级工程师张继川回忆,“光是上交的故障报告就有243份。我们不怕试验,怕的是试验结束后的未知数据。”

群里划船船更快,众星拱月月更明。2019年4月23日,宁216H6-1井的完钻终结了CGSTEER旋导系统持续近十年徘徊在4到6度低造斜率的处境。在地层提前、井下信号不稳定、钻进状态下无法正常传输和解读数据的多方压力下,CGSTEER旋导系统勇往直前,最终以11.5度/30米的最大造斜率顺利着陆,拉开了CGSTEER旋导系统工业化应用的序幕。

宁216H6-1井一次性打成造斜段和水平段的突破,证明了CG STEER旋转导向钻井系统的改进方向。

如今,最新一代的CGSTEER旋导系统通过多轮重大改进,已突破高造斜、液压控制、能量/信号传输等多项瓶颈,实现了工业化应用。

同时,通过技术迭代升级,CGSTEER旋导系统已具备五大性能优势:独创了平衡趋势造斜率预测模型,井眼造斜能力达到15度/30米;近钻头测量性能优越,可精准地质导向,已钻井储层钻遇率98%以上;系统功能完备,辅助工作时间缩短21.65%;高转速精确测控,机械钻速显著提升;模块化设计,满足多样化需求。

可以说,今天的CGSTEER旋导系统已不是简单的钻井工具,而是“钻地游龙”“井下机器人”。它能精确调整空间轨迹,能适时传输钻井参数,能接收地面指令进行作业,还能在高温高压的井下反应敏捷、头脑清晰,兼具功能性、稳定性与可靠性,已达到国外同类先进产品的技术水平。

走出国门

向型谱系列化、系统智能化进发

自2019年至今,CGSTEER旋导系统刷新的一项项应用指标振奋人心——

单趟钻最长循环时间为390小时;

单趟钻最长进尺3570米;

最高日进尺1030米;

最高作业温度150摄氏度;

实钻最高造斜率15.3度/30米;

最大完钻井深5900米……

到2023年7月,CGSTEER旋导系统已在川渝、长庆、辽河、新疆吉木萨尔等国内油气区完成全井作业180余口,累计进尺超33万米。

CGSTEER旋导系统除了对我国页岩气勘探开发起到革命性作用,同时也对致密气的推广应用起到推波助澜之效。

“川渝的致密气成就了CGSTEER,CGSTEER也成就了川渝的致密气开发。”中国石油川庆钻探工程技术研究院副院长白璟形象描述道。

白璟向记者介绍,2021年之后,CG STEER旋导系统在四川致密气推广应用120口井,实现了从“水平段一趟钻” 到“造斜段+水平段一趟钻”再到“二开一趟钻”,绩效稳步提升。单井钻井周期从30天降到15天以内,产能建设提速一倍以上。32口井经加砂压裂后,测试无阻流量超百万方,储层钻遇率显著提升,已成为西南油气田天然气产量的新增长点。“截至2022年4月,川渝致密气已对外输气4亿方,为我国能源稳产保供增添底气。”

正是因为CG STEER旋导系统亮眼的“成绩单”与可靠、高效、高产的作业能力,截至2023年7月,CG STEER旋导系统已在国外成功完成5口水平井的导向技术服务,其中三口井一趟钻完钻(造斜段+水平段),作业绩效比肩贝克休斯在同区域作业最高水平,业主方对于系统性能十分满意,打破了西方公司在此领域的垄断地位。

“顺应国家发展战略和发展方向后,项目会以意想不到的速度前进。”张继川颇有感慨。

在国家“十三五”科技重大专项圆满结题后,2020年5月,CG STEER旋导系统同样得到国资委关键核心技术攻关项目的青睐。按照项目的总体安排和要求,CG STEER旋导系统的可靠工作温度需在2021年12月31日之前达到150摄氏度,在2024年12月31日之前达到175摄氏度。

机会总是留给做好准备的人。CG STEER旋导系统研制团队合理布局电气系统,通过热场分析、液压控制系统在高温高压环境下的温度补偿等技术,于2022年上半年成功通过了国资委对项目一期的参数核查。

近日,CG STEER旋导系统即将开展井下抗175摄氏度高温试验,“如果成功,标志着3500米以深的页岩气基本具备用国产工具开采的条件。”张继川向记者介绍,“这将是我们新的起点,CG STEER旋导系统将向更耐高温、更深地层发力。”

CG STEER旋导系统稳健的成绩单,与国资委的高度重视密不可分。同时,也与国家能源局的统筹协调、科技指引密切相关。

近年来,在国家能源局补强能源短板专项计划的整体推进下,能源行业着力化解能源发展不平衡不充分的突出矛盾,打牢稳的基础,积蓄进的动能。可以说,CG STEER旋导系统技术推动的背后,既反映出我国页岩气开发规模的不断扩大、我国非常规油气勘探开发的技术储备日益丰厚,也证明了国家能源局理清推动能源高质量发展的思路和举措对油气产量、储量实现“双升”的效果显著。

在谈及CG STEER旋导系统未来的攻关方向时,白璟透露,CG STEER旋导系统将向型谱系列化、系统智能化发展。“我们要在CG STEER旋导系统上装很多眼和很多手,告别靠经验打井,要以问题为导向,以梦想为方向,科学打井、智慧打井。”

鞍马犹未歇,战鼓又催征。“我们对CG STEER旋导系统的产业链是有责任的。我们希望CG STEER旋导系统的技术路线能够给其他单位的技术研发带来参考,CG STEER旋导系统的核心部件可以挂接在其他工具上。中国技术要为中国服务,中国技术要一起往前走。”白璟的一番话激荡在沃野的天府之国……

蜀道虽难不足惧!CG STEER旋导系统一直在攻关之路上奋力奔跑!(图片由中国石油川庆钻探工程公司张玥、许晓天、张继川提供)

责任编辑:于彤彤